ゴムライニング

用途や条件に合わせて最適加工。

1. 防食

金属製の配管や、タンクの内面、外面にゴムを貼り付けることである程度の耐性を付与することができます。さらに、条件に適したゴムを使用することで、強酸化性の薬品等に対する耐食性を付与することも出来ます。また、薬液自体の汚染も軽減できます。

1.使用材料について

- 軟質ゴム:IIR(ブチルゴム)耐薬品性、耐候性、耐水蒸気透過性を必要とする用途に適しています。

- 硬質ゴム:NR(天然ゴム)広範囲の薬液に対して優れた耐性を有しており、多くの設備に採用されています。

*いずれの材料も、使用する温度条件、薬品の濃度によって耐久性が変わりますので、使用条件の十分なお打合せが必要です。

2.施工方法について

当社工場内での施工の場合

- 軟質ゴム(ブチルゴム)や硬質ゴム(天然ゴム)の*未加硫ゴムシートを使用

*未加硫とは、ゴム原料に必要な薬品を混ぜたままの状態。引っ張ると元に戻りません。

一方、加硫とは、ゴム原料に熱や圧力を加えることで、弾性、強度等が高まります。引っ張ると元に戻ろうとします。

①指定のゴム厚で未加硫ゴムシートを製造し、タンクや配管の内面や外面に貼り付け、蒸気加硫缶による熱加硫を行います。

(蒸気加硫缶サイズ:φ1800㎜×長さ2500㎜【写真】)

②加硫缶に入らないタンクの場合、タンク内を密閉して内部に蒸気を吹きつけて熱加硫を行います。使用条件等、お打ち合わせが必要です。

- 軟質ゴム(ブチルゴム)の加硫シートを使用当社工場の加硫プレス機によって、厚み3~5㎜×幅1000㎜×長さ30mの継ぎ目のない加硫シートを製造し、常温で硬化する接着剤でライニングを行います。加硫缶を使用しないので、タンク等の大きさに制限がなく、当社工場に運搬出来るものであれば、ゴムライニングができます。

接着方法による耐久性の違いについて

- 接熱加硫による接着の方が、常温で硬化する接着剤による施工よりも接着力が強いです。

- 振動やより負荷がかかる設備へのライニング施工には熱加硫の方が耐久性に優れます。

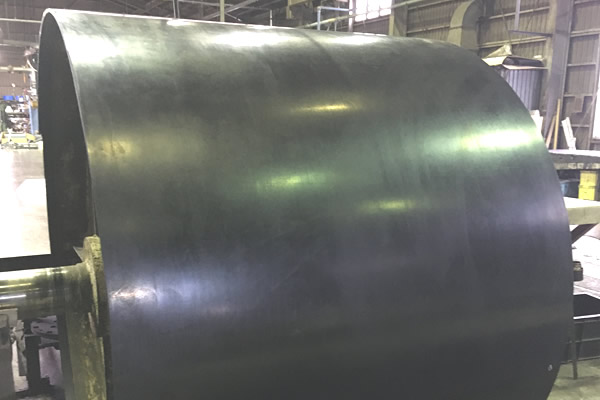

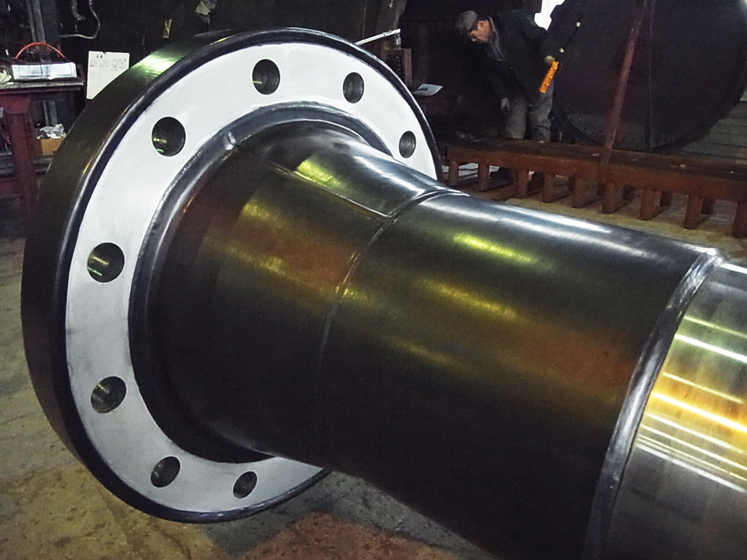

2.耐摩耗

搬送用ベルトコンベヤの駆動プーリや、各工場等で使用するロールにゴムを貼り付けることで、摩擦に対する材料の劣化や破損を軽減します。

また、摩擦係数を上げてベルトコンベヤの運転を安定させ、機能性を向上させます。

1.使用材料について

軟質ゴム

- 耐摩耗性(天然ゴムを主成分とし合成ゴムブレンド)

- 耐油性(クロロプレンゴム、ニトリルゴム)

- 難燃性(合成ゴムを主成分とし難燃剤を添加)

2.施工方法について

当社工場内での施工の場合

- 未加硫ゴムシートを使用

①使用条件に基づき、適した材料を選択します。

②未加硫ゴムシートを製造し、プーリやロール等に貼り付け、蒸気による熱加硫を行います。加硫後、使用条件によっては、研磨仕上げを行います。研磨条件、精度については、お打合せが必要です。

- 加硫ゴムシートを使用

材料を選択し、加硫ゴムシートを製造します。

①熱加硫接着:加硫ゴムシートに熱加硫用接着剤を用いてプーリやロールに貼り付け、蒸気加硫缶で接着させます。

②常温硬化による接着:加硫ゴムシートに常温硬化型接着剤を用いてプーリやロールに貼り付けます。加硫缶を使用しないので、大きさ等に制限を受けないゴムライニングが出来ます。

接着方法による耐久性の違いについて

- 熱加硫による接着の方が、常温で硬化する接着剤による施工よりも接着力が強いです。

- 振動や負荷がかかる設備、油や水に触れる場所へのライニング施工には熱加硫の方が耐久性に優れます。

3.一般的なプーリのライニングについて

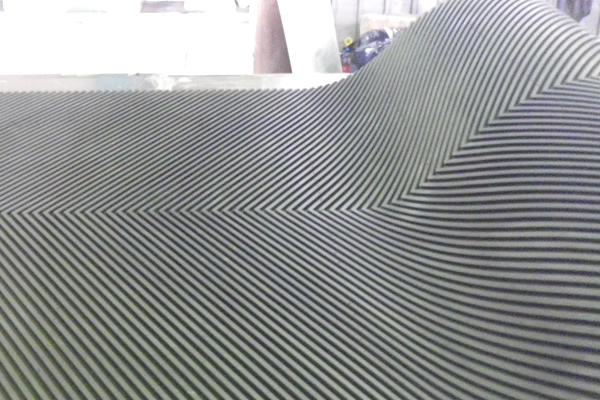

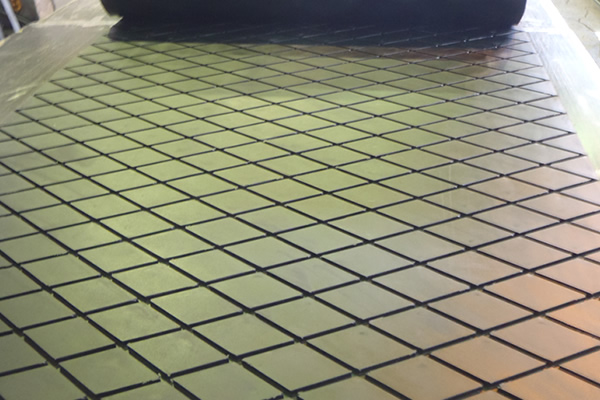

プーリにライニングする加硫済みゴムシートは表面形状の違いで主に4種類に分かれています。

ゴムの材質は全て「耐摩耗性天然ゴム」となります。

一般的に駆動プーリに施工。但し、摩擦係数を維持するために従動プーリにも施工する場合もあります。コンベヤの機長が短い場合や正逆転を必要とする場合に最適です。

スパー型同様、一般的に駆動プーリに施工。ベルトとの摩擦力を大きくするとともに、ベルトとプーリ間の異物を運転中に外に掻き出す効果があります。但し、回転は一方向のみで正逆運転には適しません。

主に正逆運転する駆動プーリに施工します。効果はダブルヘリカル型と類似しますが、ベルトと接するゴム面積が多いため、大きな面圧にも耐えることが可能です。ダイヤカット型の金型を用い、当社独自のオリジナル材料で製造しています。よって、お客様の希望に合わせて耐摩耗性、難燃性、耐油性など特性を強めた材料でシートを製作し、ライニングをすることが可能です。

主にベルトの汚れ面(搬送面)に接する従動プーリに使用され、搬送物のプーリへの付着防止機能を有します。当社独自のオリジナル材料で製造しているので、お客様の希望に合わせて耐摩耗性、難燃性、耐油性など特性を強めた材料でシートを製作し、ライニングすることが可能です。

4.その他

- 古ゴム付の母材について

新品のプーリの他、古ゴム付のプーリも母材に不具合が無ければゴムを剥離して、ライニング施工を行います。

3.ゴムライニング技術の応用

本来なら接着しづらい材料と母材の間にゴムを介在させることで材料と母材を固定することができます。

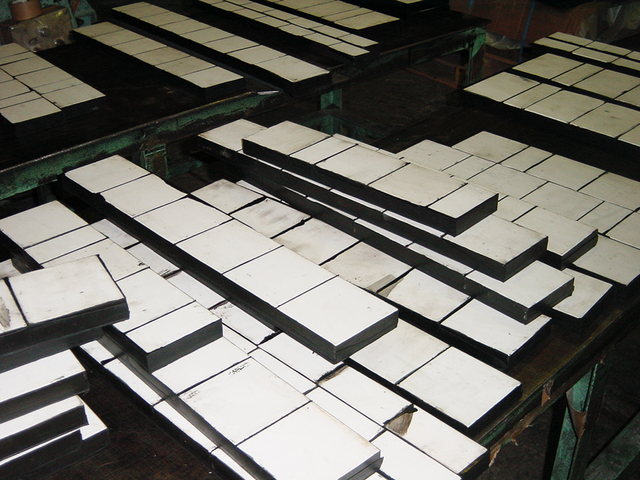

1.超高分子量ポリエチレンへの応用

超高分子量ポリエチレンは、高い耐衝撃性、耐摩耗性、自己潤滑性を持ちます。未加硫ゴムシートを熱加硫接着させることでゴム付の超高分子量ポリエチレン板(商品名:スライディングライナー)を製造し、その板でライニングを行います。

| 弊社商品名 | スライディングライナー | |

|---|---|---|

| 製造条件 | 受注製作 | |

| ポリエチレン色 | 白色、赤色(ロットによる) | |

| 寸法 | 900W×1800L ポリエチレン厚み:2、3、4㎜ |

|

| 接着用ゴム | 厚み1~2㎜ 黒色、白色を選択可能。 |

|

| 施工方法 | 常温で硬化する接着剤を使用。 | |

| 効果 | 例えば、除雪車のプラウに使用することで、雪の塊が付着しにくく、 除雪の生産性が上がり、コスト削減に貢献します。 |

|

| 施工例 | 除雪車用プラウ 塩貯蔵用サイロ・ホッパー | |

2.セラミックへの応用

セラミックは、耐熱性、耐摩耗性に優れた素材です。焼成条件によりますが、軟質ゴムとの加硫接着が可能です。

ゴム付のセラミックを設備・機器に貼り付けることで、耐熱性、耐摩耗性を向上させます。

施工方法は、二つ。ひとつは、ゴム付のセラミックを予め製作し、母材に熱加硫接着か、常温で硬化する接着剤を用いる方法。

もうひとつは、セラミックと母材の間にゴムを介在させて熱加硫プレスにより、同時に熱加硫接着を行う方法です。

ゴムの厚み、セラミックの種類・厚み・大きさの選択は、使用条件を打合せた上で決定します。

施工事例

ゴムライニングとは

ゴムをコンクリートや金属に接着し、その表面を覆うこと(=ライニング)を“ゴムライニング”といいます。

様々な機器、配管やタンク類の使用環境や用途に適したゴム素材を選択し、その表面、または内面に接着することで、耐食性、耐摩耗性、緩衝性を向上させ、母材を保護します。

ゴム素材については、お客様の目的に応じた配合設計を自社で行うことができます。

母材にゴムを貼る作業は手作業で、熟練技術者による丁寧な施工が不可欠です。また、ゴムライニングの技術の習得には時間がかかります。当社は、技術者を育成しながら、お客様のニーズに応えるよう、今後も努力を続けてまいります。